SMD Löten Toturial

Bauteile bestimmen und löten

Neben den Drahtbauteilen, also die THT - Through Hole Technology für die Durchsteckmontage, sind zunehmend auch SMD-Bauteile (SMD - Surface Mounted Devices) für die Oberflächenmontage im Einsatz. Sie sind kleiner als die THT-Variante, damit können mit SMD realisierte Schaltungen sehr kompakt gehalten werden. Ein weiterer wichtiger Vorteil ist der Wegfall der Anschlussdrähte. Hierfür muss man keine Platinen bohren, die löttechnische Verarbeitung der Bauteile ist einfacher und eine ordnungsgemäß verlötete SMD-Baugruppe ist resistenter gegen mechanische Belastungen. Dazu entfällt die Vorbereitung der Bauteile, man muss keine Anschlüsse biegen, durchstecken und abschneiden. Denn die Bauteile werden allein auf die zugehörigen Lötpads (Lötflächen) gesetzt und dort auf der Oberfläche verlötet. Diese technologischen Vorteile kommen vor allem bei industrieller Verarbeitung zum Tragen, für den Hobby-Elektroniker zählen sicher vor allem die Argumente Kompaktheit des fertigen Gerätes bei hoher Funktionalität und die mechanische Stabilität, z. B. bei im Modellbau eingesetzten Baugruppen. Allerdings erfordert das Verarbeiten dieser Bauelemente gewisse Vorkenntnisse und spezielles Werkzeug. Dies wollen wir hier aus der Sicht des Praktikers ansehen. Die Gehäuseformen von SMDs habeneine große Vielfalt erreicht, hier gibt es zwar eine gewisse Vereinheitlichung, dennoch findet man insbesondere im Bereich der Halbleiter immer neue Gehäuseformen. Zusätzlich ist auch die Kennzeichnung der kleinen Bauteile nicht ganz einfach identifizierbar, Widerstände sind anhand eines aufgedruckten Codes zu identifizieren, andere Bauteile wie viele Dioden und Kondensatoren weisen gar keinen Aufdruck auf. Aktive Bauelemente sind entweder im Klartext (ICs) oder mit einem Kurzcode (z. B. Transistoren) bedruckt. Für letzteren gibt es lange Decodierungstabellen. Wir stellen die wichtigsten Bauteile, ihre Bauform und ihre Bezeichnungsarten vor.

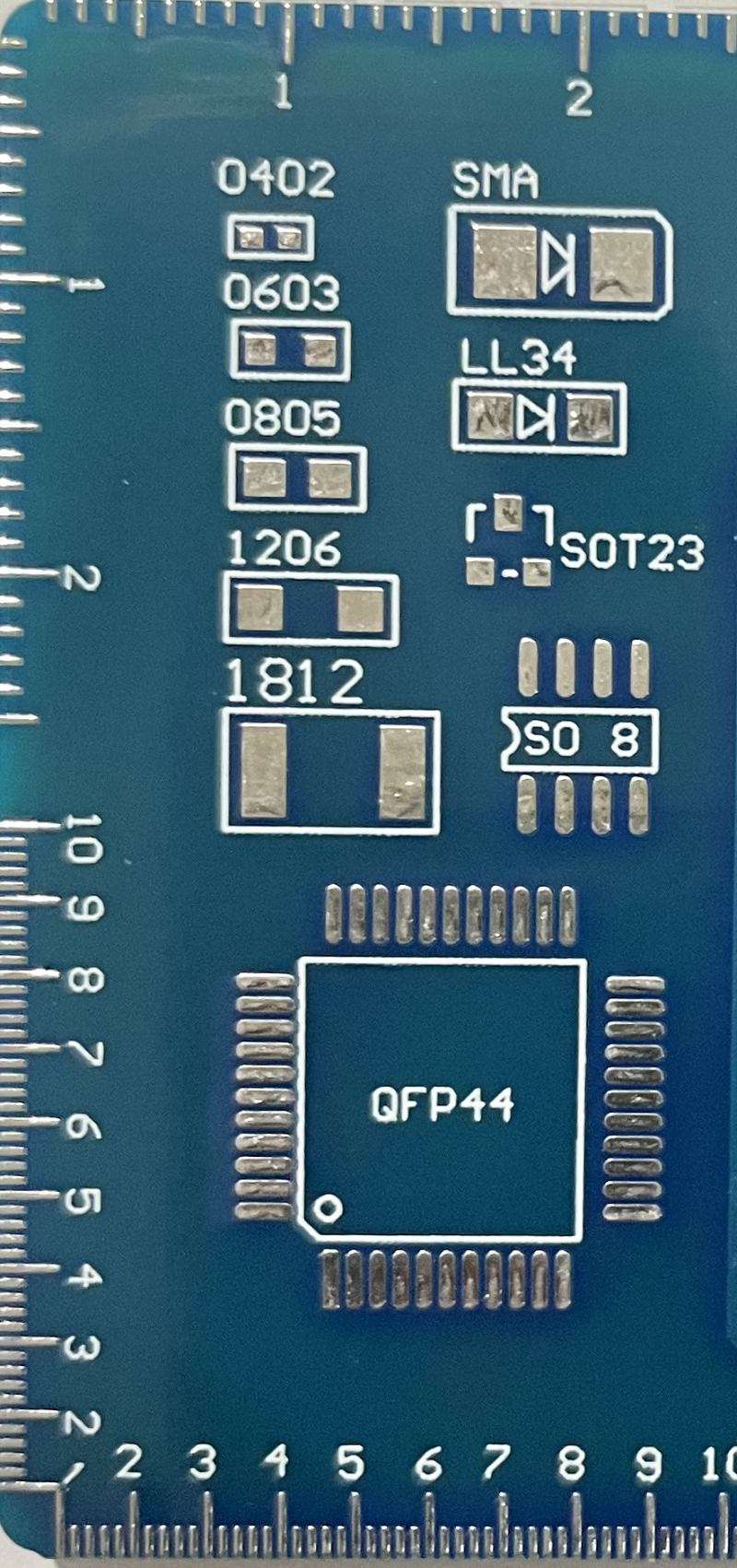

SMD Bauformen und Größen

Bild 1: Die verbreitetsten Größen sind "0805" (Länge 2 mm, Breite 1,25 mm) und "1206" (Länge 3,2 mm, Breite 1,6 mm). Die Größenangaben sind Zoll-Maße. 0,8 Zoll sind 2mm und 0,5 Zoll sind 1,25mm.

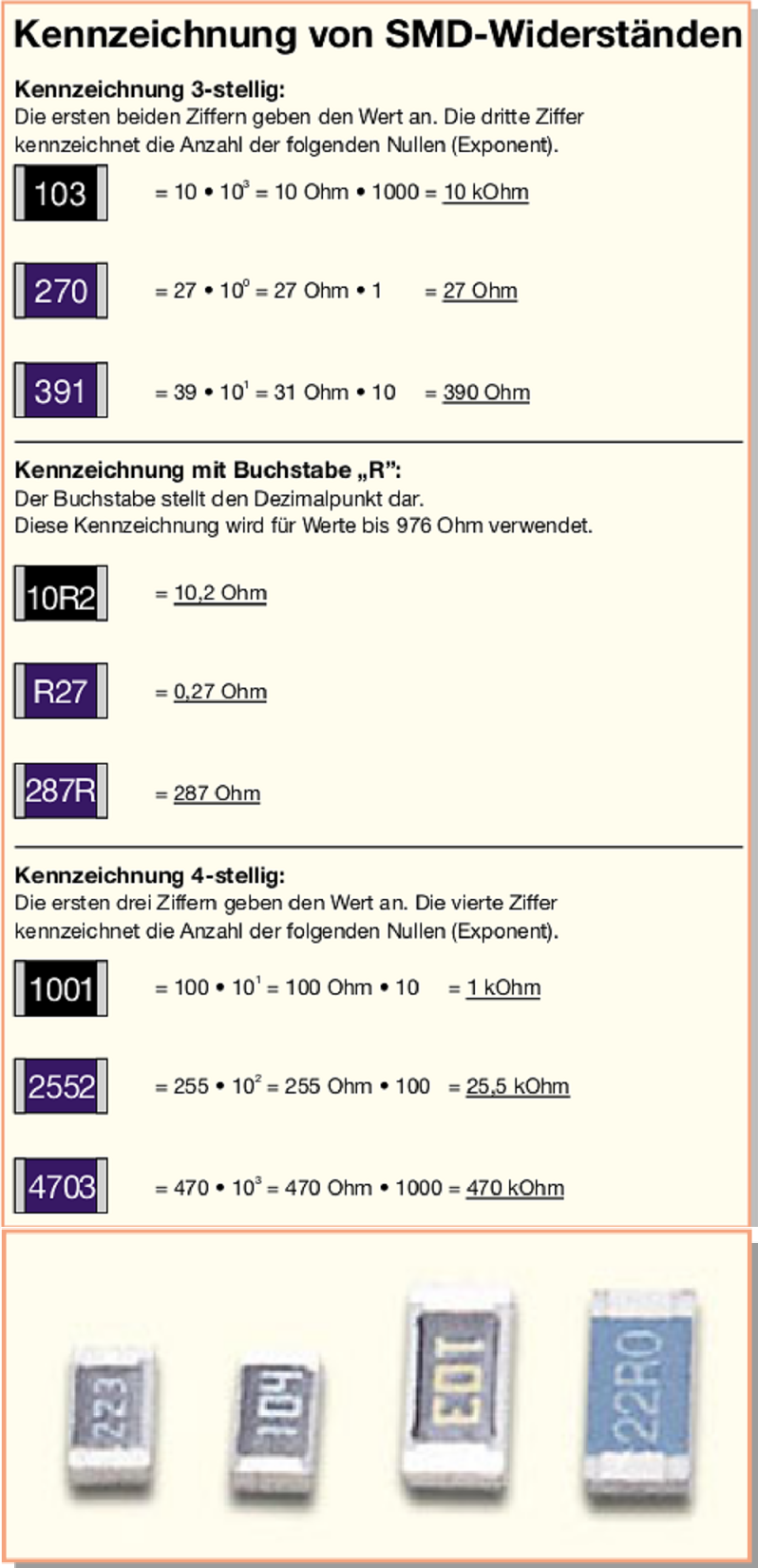

SMD-Widerstände findet man heute meist in Chip-Form vor (Bild 2), die in unterschiedlichen Größen angeboten werden. Widerstände sind durch einen Aufdruck gekennzeichnet, der ihren Wert nach der E-Widerstandsreihe codiert. Daher ist das Ablesen nach einiger Übung recht einfach. Wie die je nach Bereich unterschiedliche Codierung aufgelöst wird, zeigt Bild 2. Als Besonderheit gilt, wie bei konventionellen THT-Widerständen auch, der 0-O-Widerstand (Aufdruck 000 bzw. 0), der statt einer Drahtbrücke eingesetzt wird.

Bild 2: Die Kennzeichnung von SMD-Widerständen

SMD-Kondensatoren

Hier unterscheidet man zwischen zwei Gruppen von Kondensatoren, die Keramik-Kondensatoren, die in Chip-Form ähnlich den Widerständen ausgeführt sind, und die Elkos, die heute vorwiegend als Tantal-Elkos vorkommen. Aber auch die (preiswerteren) Aluminum-Elkos sind recht verbreitet. Größere Kapazitäten ab ca.330 µF werden auch in SMD-Schaltungen mit herkömmlichen konventionellen THT-Elkos, meist in liegender Form, bestückt.

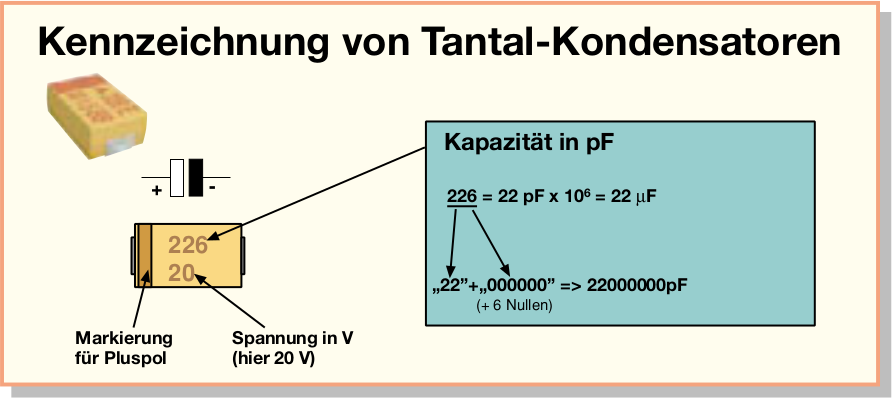

Bild 3: Die Codierung von SMD-Tantal-Kondensatoren

1. Keramik-Kondensatoren Die Keramik-Kondensatoren werden wie die Widerstände am verbreitetsten in den Bauformen 0805 und 1206 angeboten (Werte ab 470 nF im Gehäuse 1812 (4,5 x 3,5 mm) oder 2220 (5,7 x 5,0 mm), sie überstreichen einen Bereich zwischen 0,3 pF und 1 µF. Keramik-Kondensatoren sind nicht beschriftet, ihr Wert ist nachträglich nur durch Messen zu ermitteln.

2. Tantal-Elkos Diese gepolten Bauelemente sind (im Gegensatz zu konventionellen Elkos) am Pluspol gekennzeichnet (siehe Bild 3). Neben der Strichkennzeichnung ist auch die durch ein flaches "M" verbreitet. Die Baugröße der Elkos hängt von der Kapazität und der jeweiligen Spannungsfestigkeit ab. Die Werte sind, ähnlich wie bei den Widerständen, durch eine aufgedruckte Codierung gekennzeichnet (siehe Bild 3). Unter der Kapazitätskennzeichnung befindet sich der Wert für die Spannungsfestigkeit im Klartext.

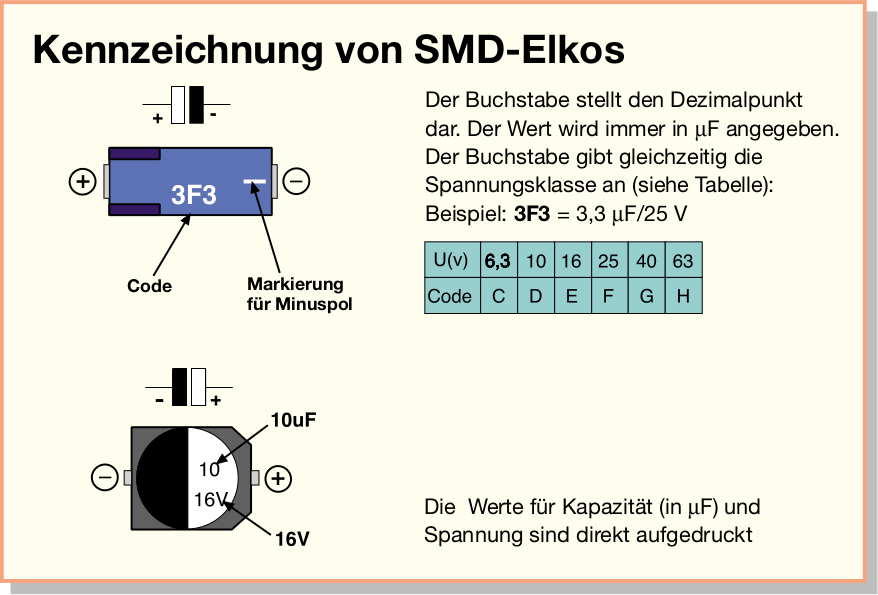

3. Aluminium-Elkos Aluminium-Elkos kommen in zwei verschiedenen Bauformen vor - liegend und stehend (siehe Bild 4). Die liegenden sind am Minuspol mit einem aufgedruckten Minuszeichen sowie am Pluspol mit zwei Gehäuseabflachungen versehen. Die stehenden Typen sind am Minuspol (Gehäuse) gekennzeichnet, der Pluspol ist durch Abflachungen des Gehäuses markiert. Wie die Werte des Kondensators ermittelt werden, ist in Bild 4 für beide Typen ersichtlich.

Bild 4: Die Codierung von SMD-Aluminium-Elkos

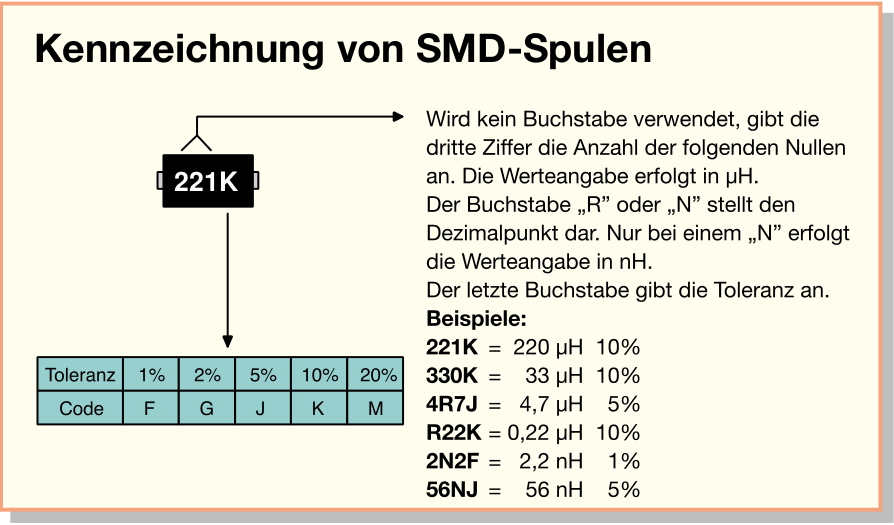

SMD-Spulen

SMD-Spulen (Bild 5) findet man in den Bauformen von 0805 bis 3615 (5 x 13 mm). Sie sind unterschiedlich bedruckt, ähnlich der Kennzeichnung von Widerständen. Daneben gibt es Sonderbauformen für Leistungsdrosseln. ie die Codierung gelesen wird, zeigt Bild 5.

Bild 5: Die Codierung von SMD-Spulen

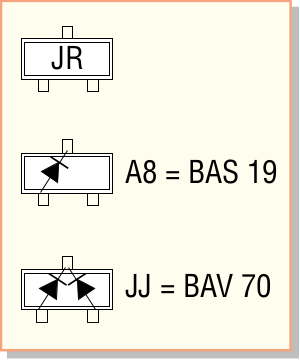

SMD-Dioden

Die Dioden für SMD-Bestückung werden in mehreren Gehäuseformen geliefert. Zuerst ist hier das zylindrische MELF-bzw. Mini-MELF-Gehäuse zu nennen (Bild 6, MELF: ø 2,2 mm, Länge 5,2 mm; Mini-MELF (SOD 80): ø 1,4 mm, Länge 3,6 mm). Hier ist die Katode wie bei den diskreten Dioden mit einem Ring gekennzeichnet. Achtung! Obwohl die meisten MELF-Dioden rot mit schwarzem Ring ausgeführt sind, können auch eine umgekehrte Färbung (schwarz mit rotem Ring) oder Gehäuse mit zwei Ringen (der Ring an einem Gehäuseende ist die Katode) vorkommen. Die am meisten eingesetzten Dioden im MELF-Gehäuse sind die 1-A-Dioden, die der diskreten Reihe 1N400x entsprechen. Dagegen findet man die Universaldiode 1 N 4148 (entspricht LL 4148) sowie Kleinleistungs-Z-Dioden bis 0,5 W meist im Mini-MELF-Gehäuse.

Bild 6: Standard bei Universaldioden - das MELF-Gehäuse

Je nach Leistungsklasse gibt es Dioden (Abbildung 7) auch in einem SOT-Gehäuse (SOT 23/223), einem SOD-6/SMB/SMC-Gehäuse oder einem modifizierten TO-220-Gehäuse (TO-223). Vielfach findet man Dioden auch in SOT-Gehäusen (Abbildung 8), z. B. SOT 23/323 oder SOT 143, vor. Deren Anschlussbelegung muss man allerdings den jeweiligen Datenblättern entnehmen. Die Gehäuse beherbergen eine bis zwei Dioden in unterschiedlichen Beschaltungsversionen. Die Kennzeichnung erfolgt durch einen aufgedruckten Code. Einige Beispiele dafür sind in Abbildung 8 zu sehen. Die Codes sind entweder über die Datenblätter der Hersteller oder Quellen wie [1] oder aktuell dem Internet zu entnehmen. Wichtig ist es, zu beachten, dass der aufgedruckte Code in enger Beziehung zur Gehäusebauform steht. Das heißt, zwei gleiche Codierungen auf unterschiedlichen Gehäuseformen sind nicht die gleichen Bauelemente!

Bild 7: Dioden werden je nach Leistungsklasse in unterschiedlichen Gehäuseformen geliefert.

Bild 8: Einige Beispiele für Anschlussbelegungen von Dioden.

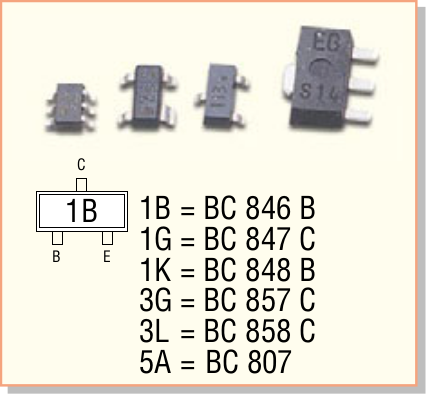

SMD-Transistoren und Spannungsregler

Auch die SMD-Transistoren und Spannungsregler werden in verschiedenen SOT-Gehäusen (SOT 23/223/143/89/323/122A) bzw. den modifizierten TO-Gehäusen (z. B. TO-252) untergebracht (Abbildung 9). Für ihre Codierung gilt das gleiche wie bei den Dioden.

Bild 9: Auch Kleinleistungstransistoren werden im SOT 23/323/143-Gehäuse mit Codierung untergebracht. Leistungstransistoren gibt es auch in modifizierten TO-Gehäusen

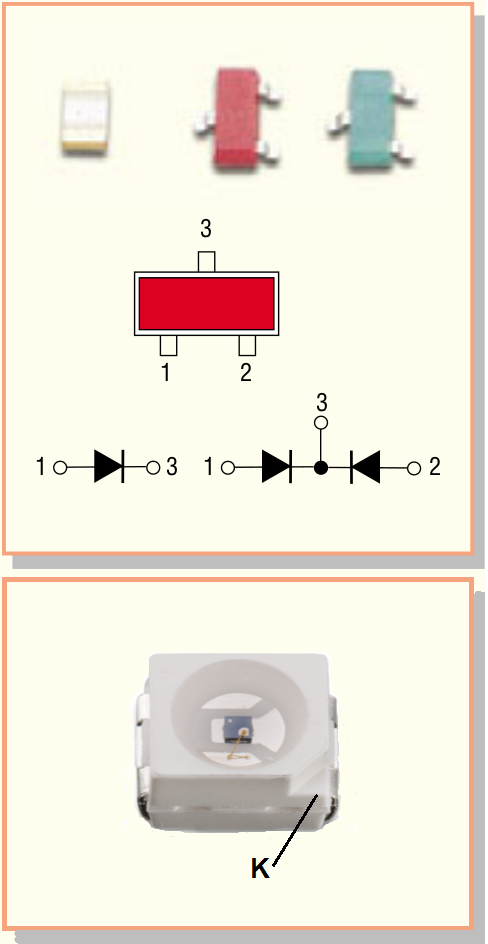

SMD-Leuchtdioden

Leuchtdioden für die SMD-Bestückung sind in den meisten Fällen im SOT-23-Gehäuse (Bild 10) untergebracht, entweder einzeln oder als Zweifarb-Paar. Gängige Anschlussbeispiele sind ebenfalls in Bild 10 dargestellt. Daneben gibt es zahlreiche Bauformen von Chip-LEDs, z. B. 1206. Hier hat sich leider, im Gegensatz zu Dioden, keine einheitliche Anschlussmarkierung durchgesetzt, manche Hersteller kennzeichnen die Anode, andere die Katode mit einem Punkt. Hier muss auf die Datenblätter der Bauelemente verwiesen werden.

Bild 10: SMD-Leuchtdioden mit Anschlussbeispielen.

SMD-ICs

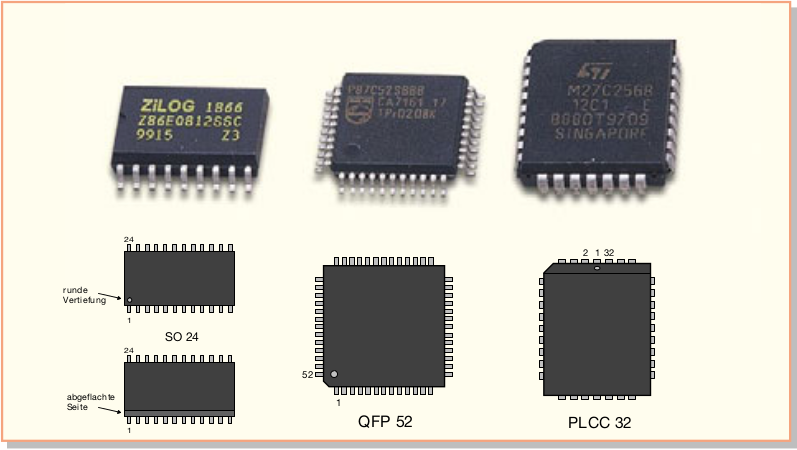

Die ICs ähneln (außer in der Größe) ihren Verwandten im DIL-Gehäuse weitgehend, auch die Anschlussbelegung ist identisch. Allerdings sind hier die Anschlüsse den Bestückungsbedingungen angepasst und so nach außen gebogen, dass sie plan auf dem Lötpad aufliegen. Und die Anschlussdichte ist selbstverständlich weit höher als bei den DIL-Verwandten. Bei ICs mit bis zu ca. 28 Anschlüssen findet man SO-Gehäuse (Bild 11) mit einem Anschlussraster von 1,27 mm. Ein SO-8-Gehäuse hat z. B. die Abmessungen von 4 x 5 mm. An der Seite, an der sich Pin 1 befindet, sind diese Gehäuse leicht abgeschrägt. Mehrere Hersteller kennzeichnen Pin 1 durch einen Punkt. Bei ICs mit sehr vielen Anschlusspins kommen so genannte Quad-Flat-Pack-Gehäuse (QFP, Bild 11) zur Anwendung. Hier gibt es je nach Gehäusegröße und Anzahl der Pins Anschlussraster bis herab zu 0,65 mm (!). Die Anschlussbelegung ist dem jeweiligen Datenblatt bzw. der zugehörigen Applikation zu entnehmen.

Bild 11: SMD-ICs in unterschiedlichen Gehäuseformen

Die Gehäuse sind an Pin 1 mit einer runden Vertiefung gekennzeichnet. Weitere SMD-Bauelemente Neben den bisher aufgeführten Bauelementen sind zahlreiche weitere Bauelemente, wie z. B. Potentiometer/Trimmer, Taster, Optokoppler, Reedkontakte usw. (Bild 12) in SMD-Versionen verfügbar. Sie sind in modifizierten Gehäusen mit SMD-typischen, seitlichen Kontakten untergebracht.

Bild 12: Auch zahlreiche andere Bauelemente werden als SMD-Version hergestellt.

Die Verarbeitung von SMD-Bauelementen

Das größte Problem bei der Verarbeitung dieser Bauelemente ist ihre geringe Größe. Deshalb sind peinliche Ordnung am Arbeitsplatz, gute Beleuchtung und spezielles Werkzeug Voraussetzungen für ordnungsgemäße Bestückung. Vorweg soll noch einmal betont werden, dass hier lediglich Methoden, wie sie ohne größeren Aufwand im Hobby- bzw. Servicelabor realisierbar sind, beschrieben werden. Deshalb finden hier industrielle Methoden wie Reflow-Löten, Löten mit Lötpaste usw. keine Beachtung. Arbeitsplatz und Werkzeug Am gut beleuchteten Arbeitsplatz sollten sich nur die Bauteile und Werkzeuge befinden, die zum Bestücken notwendig sind. Zu schnell ist eines der kleinen SMD-Chips verschwunden! Deshalb sollte man auch immer nur die Bauteile aus der jeweiligen Verpackung nehmen, die unmittelbar bestückt werden. Eine gute Lupe, am besten mit integrierter Beleuchtung, hilft enorm bei der sauberen Bestückung, denn nach einigen Lötvorgängen ermüden die hier stark beanspruchten Augen schnell.

Als Löt-Werkzeug ist ein Lötkolben mit sehr schlanker Spitze (0,8 bis max. 1 mm), z. B. ein Feinlötkolben, einzusetzen. Die Lötspitzentemperatur sollte möglichst regelbar sein, hier tut eine elektronische Lötstation gute Dienste, die Leistungen zwischen 5 und 30 VA abgibt. Weiterhin benötigt man SMD-Lötzinn mit Kolophoniumseele und einer Stärke von 0,5 mm. Dickeres Lötzinn kann zu Kurzschlüssen auf den oft dicht bestückten Platinen mit geringen Anschlussabständen führen. Für das Entfernen überschüssigen Lötzinns sollte Entlötlitze zur Hand sein. Schließlich wird noch eine feine, sicher schließende und stabil haltende Pinzette benötigt. Sie wird zum sicheren Platzieren der Bauteile eingesetzt. Bild 14 zeigt eine kleine Zusammenstellung geeigneter Werkzeuge und Materialien.

Bild 14: Die Grundausrüstung für das Bestücken von SMD-Bauteilen

Aufbewahrung

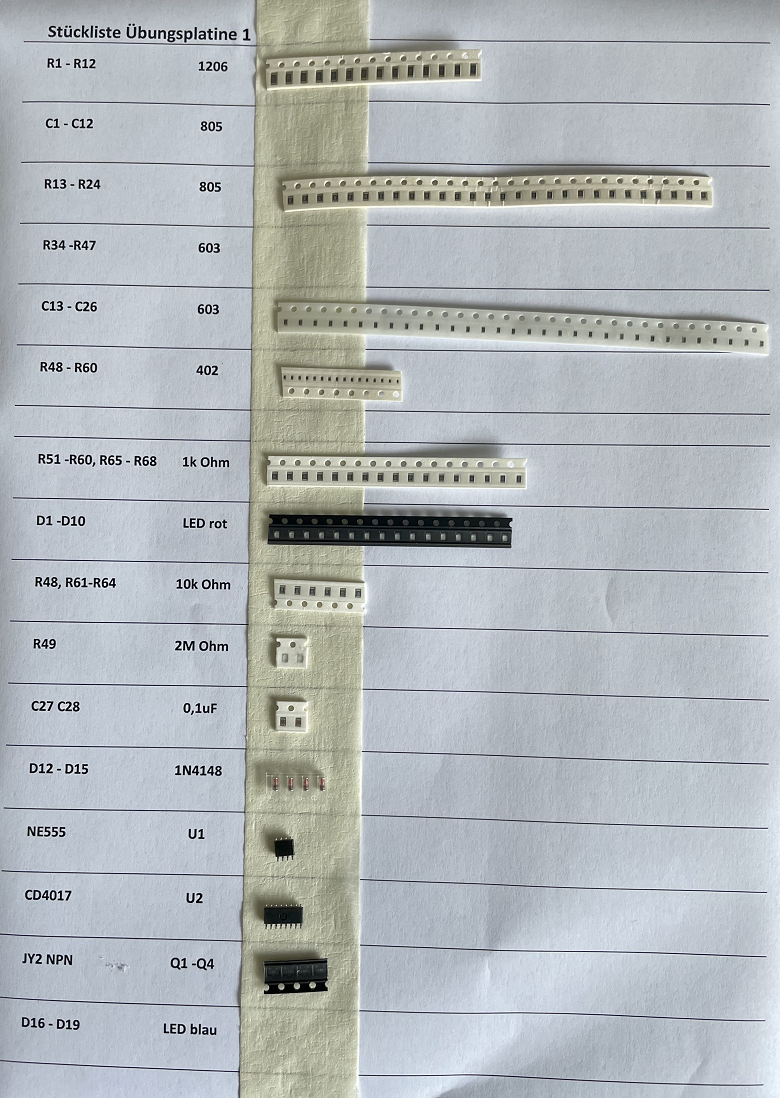

Die Bauteile von Bausätzen werden nach Typ einzeln verpackt geliefert. Die jeweilige Tüte sollte erst unmittelbar vor Bestücken der jeweiligen Bauteile geöffnet und nach dem Entleeren sofort von der Arbeitsfläche genommen werden. Das betrifft insbesondere die unbeschrifteten SMD Keramikkondensatoren, aber auch viele Halbleiter, deren Codierung oft nur mühsam ermittelbar ist. Ansonsten bewähren sich spezielle SMD-Containersysteme sowie SMD-Sortimentskästen, um SMD-Bauteile geordnet aufzubewahren. Hilfreich vor dem Verarbeiten ist das Aufkleben der SMD-Bauteile auf einem DIN A4 Blatt. Die Bauteile sind auf doppelseitigen Klebeband fixiert (Bild 15).

Bild 15: Das Sortieren der Bauteile und die Fixierung mit doppelseitigen Klebeband

Alle anderen Aufbewahrungsarten, etwa in normalen Sortierboxen, führen unweigerlich zu Unordnung und Verlust von Bauteilen. Zur Entnahme aus den SMD-Containern hat sich die Vakuumpinzette (Bild 16) bewährt. Mit ihr lassen sich die winzigen Bauteile sehr einfach entnehmen und auch wieder in den Container legen.

Bild 16: Eine Vakuumpinzette hilft beim Entnehmen der kleinen Bauteile aus dem Container.

Bestückung

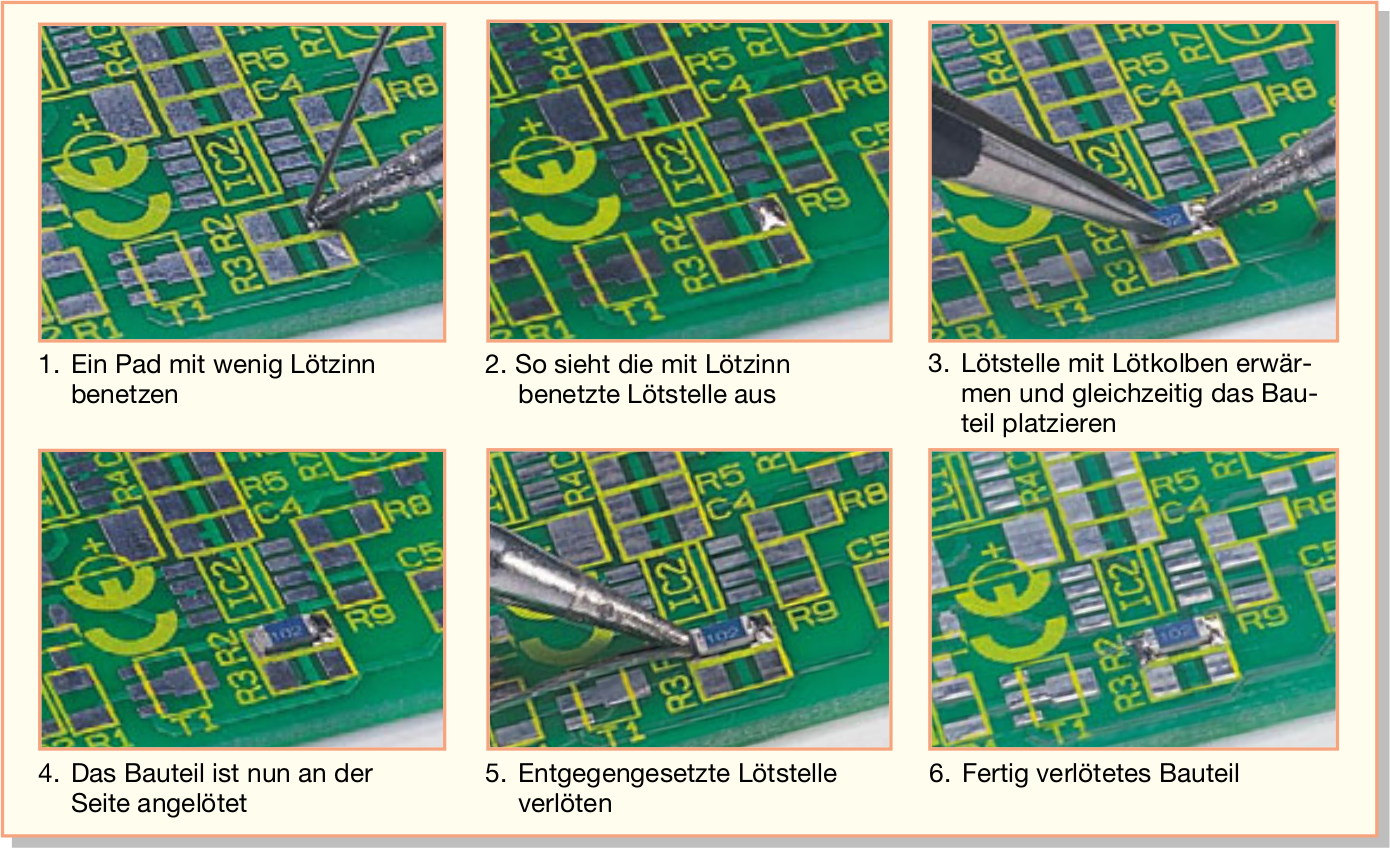

Die meist kleinen Platinen müssen während der Bestückung sicher fixiert sein, um ein Verrutschen beim Löten zu verhindern. Es muss hier keinesfalls ein Bestückungsrahmen zum Einsatz kommen, es genügt ein Stück doppelseitiges Klebeband, das die Platine an der Arbeitsplatte fixiert. Die Bestückung selbst sollte bei den meist dicht bestückten Platinen immer von innen nach außen erfolgen. Hier ist es also meist erforderlich, dass mit den ICs begonnen wird, um jetzt noch bequem an alle Anschlüsse herankommen zu können. Dies gilt insbesondere auch für eventuell not wendiges Entfernen zu viel aufgetragenen Lötzinns und der damit verbundenen Kurzschlüsse von Bauteilanschlüssen. Generell erfolgt das Bestücken so, dass man zunächst ein Lötpad für das betreffende Bauteil mit wenig Lötzinn benetzt. Dann wird das Bauteil mit der Pinzette lagerichtig (bei gepolten Bauteilen Polung beachten) auf die zugehörigen Lötpads gelegt und an dem bereits verzinnten Anschluss verlötet. Erst nachdem man sich vergewissert hat, dass das Bauteil exakt platziert ist, lötet man den gegenüber liegenden Bauteilanschluss und dann, sofern vorhanden, alle weiteren Anschlüsse an. Bild 17 veranschaulicht noch einmal die Reihen folge. Dabei ist sorgfältig auf folgende Dinge zu achten: - Nur so viel Lötzinn auftragen, dass eine sichere Verbindung zwischen Lötpad und Bauteilanschluss entsteht. Eine gute Lötstelle zeichnet sich durch nur wenig sichtbaren Lötzinnauftrag mit einer Art Hohlkehle aus. - Mit der Lupe immer wieder kontrollieren, ob zwischen Anschluss und Lötpad tatsächlich eine Verbindung besteht. Oft verbleibt bei ICs ein unbemerkter Luftspalt zwischen Pad und Anschluss. - Mit der Lupe kontrollieren, dass es nicht zu Kurzschlüssen zwischen benachbarten Anschlüssen gekommen ist. - Nicht zu lange an einem Anschluss und Bauteile mit vielen Anschlüssen (ICs) nicht in einem Zug hintereinander löten, damit das Bauteil nicht thermisch überlastet wird. Der Lötkolben muss genügend Reserven aufweisen, um die Lötstelle schnell zu erwärmen und den Lötprozess nach max. einer Sekunde abzuschließen.

Bild 17: So erfolgt das Bestücken und Verlöten der SMD-Bauteile.

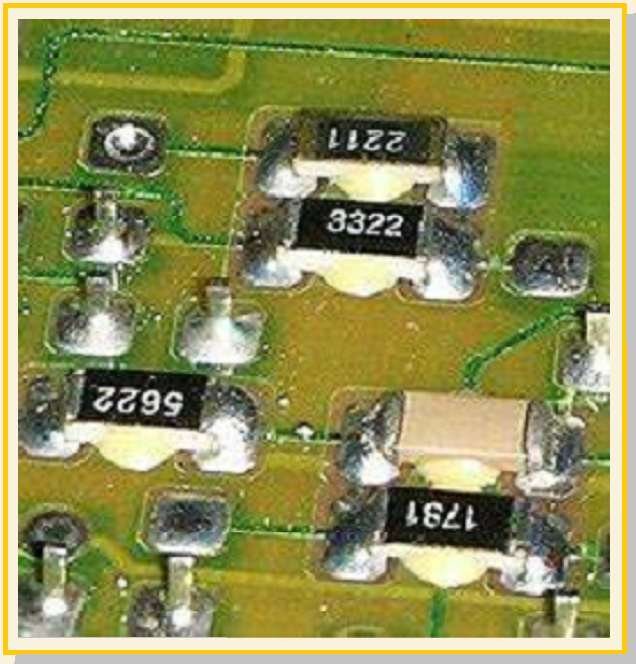

Bild 18: SMD Lötstelle.

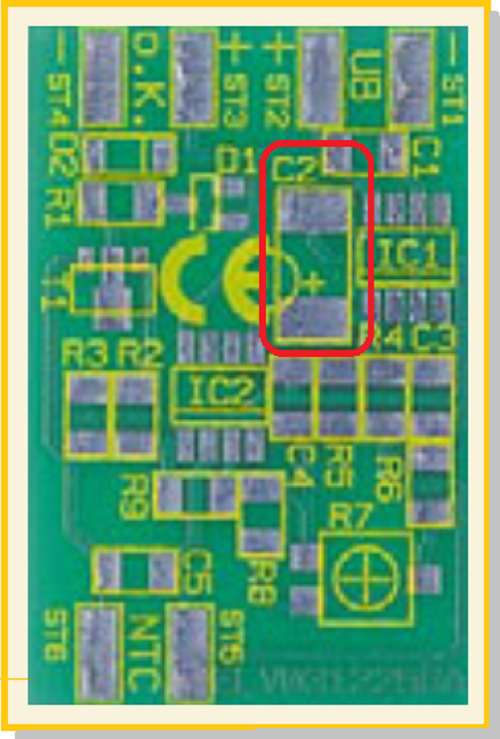

Bei gepolten Bauteilen ist die richtige Bestückungslage einzuhalten. Wie die richtige Polung ermittelt wird, wurde ja bereits bei der Vorstellung der Bauteile besprochen. Die Markierungen im Bestückungsdruck der Platinen erleichtern das richtige Positionieren (Bild18). Die Katoden-Pads der Dioden sind mit einer Strichmarkierung gekennzeichnet, die Lage der ICs durch eine Strichmarkierung für die abgeflachte Seite. Für Elkos und LEDs ist eine Plusmarkierung aufgedruckt und bei Transistoren und an deren Bauteilen im dreipoligen SOT-Gehäuse ergibt sich die Einbaulage aus der Lage der Lötpads automatisch.

Bild 19: Die Markierungen im Bestückungsdruck helfen beim Platzieren.

Lötzinn entfernen

Ist trotz aller Sorgfalt dennoch zu viel Lötzinn aufgetragen worden, so dass ein Kurzschluss entstanden ist, entfernt man das überschüssige Lötzinn mit Entlötlitze. Dazu sollte man, falls die Entlötlitze länger nicht benutzt wurde, zunächst einige Millimeter abschneiden, da sich hier oft Schmutz im feinen Drahtgeflecht festsetzt und die Drahtenden leicht korrodieren. Dann wird das Lötlitzenende an die "Lötzinnbrücke" geführt und durch Auflegen der Lötkolbenspitze erwärmt. Hier ist übrigens eine regelbare Lötstation sehr nützlich, da es anzuraten ist, die Leistung gegenüber dem Löten etwas zu erhöhen. Denn die Entlötlitze transportiert nicht wenig Wärme ab. Nach kurzer Zeit (nicht zu lange entlöten, deshalb vorher die Leistung erhöhen!) wird das überschüssige Lötzinn durch die Kapillarwirkung automatisch in das Kupfergeflecht der Entlötlitze gesaugt - die Entlötlitze kann nun von der Lötstelle genommen werden. Nach einigen Versuchen bekommt man sehr schnell Übung für Zeitablauf und Handling und wird bald auf Anhieb eine saubere Lötstelle hinterlassen. Vor dem nächsten Gebrauch der Entlötlitze ist das verzinnte Stück abzuschneiden.

Entlöten

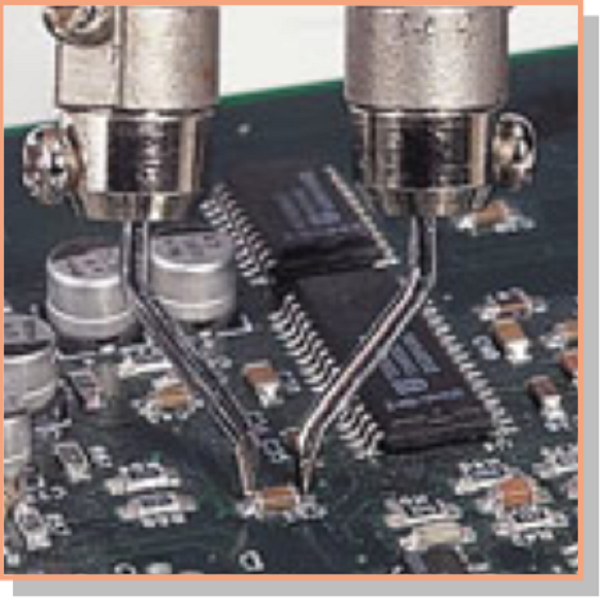

Ab und an kann es erforderlich sein, ein Bauteil wieder von der Platine zu entfernen, sei es bei Reparaturen, Bauteilausfällen oder, wenn ein Bauteil falsch bestückt wurde. Hier muss man, will man nicht eine Zerstörung der Platine riskieren, sehr sorgfältig vorgehen. Eine Methode, um Bauteile mit wenigen Anschlüssen zu entlöten, ist die oben beschriebene mit Entlötlitze. Dabei wird zunächst so viel Lötzinn entfernt wie möglich, dann das Bauteil mit der Pinzette erfasst, die Anschlüsse wechselseitig kurz mit der Lötspitze erwärmt und das Bauteil mit einer leichten Drehung abgehoben. Niemals direkt nach oben heben, so könnten Lötpads von der Platine gerissen werden! Kritischer wird es bei ICs. Hier wird man, will man nicht die Zerstörung der Platine riskieren, kaum um den Einsatz eines speziellen Entlötkolbens herumkommen, wie er in Bild 20 gezeigt ist. Dieser "Tweezer" genannte Speziallötkolben kann mit seinen beiden beweglichen Heizeinsätzen und an die Größe des ICs anpassbaren Lötspitzen alle Anschlüsse eines ICs gleichzeitig erwärmen. So ist ein schonendes und schnelles Ablösen des ICs von der Platine möglich. Derartige Entlötspitzen sind für nahezu alle Gehäuseformen erhältlich, selbst Flat-Pack-ICs lassen sich hiermit entlöten.

Bild 20: Mit dem Tweezer gelingt das Auslöten fast aller SMD-Bauteile problemlos.

Viel Spaß beim SMD Löten!

Literatur-Hinweis:

Härtl: SMD · Surface Mounted De-

vice, Härtl-Verlag, Hirschau

ELV